Después de algunos días de vacaciones hemos regresado revitalizados y con ideas frescas.

Una de ellas ha sido mejorar la precisión mecánica de TwinTeeth. Los valores actuales están bastabte bien pero durante las pruebas de impresión 3D usando resina UV vimos que algunas líneas rectas aparecían un poco torcidas a escala de micrometros.

Probablemente la razón es que algún husillo tiene algo de excentricidad o tal vez los acopladores de los motores son demasiado flexibles o ambas cosas. Así que hemos repasado el diseño del sistema mecánico para minimizar este efecto y finalmente decidimos reducir el tamaño de los husillos para reducir el posible giro excéntrico y también hemos diseñado un nuevo soporte superior del husillo que llevará el cojinete y un tornillo para ajustar la flexibilidad del acoplamiento motor.

Realmente TwinTeeth no necesita unos husillos tan largos porque no se utiliza la parte superior de ellos. Los carros viajan sólo unos 140-150mm desde la posición de inicio y por lo tanto podemos reducir la longitud del husillo y reducir de esa forma la probabilidad de que se tambalee mientras gira. Hemos pensado también reducir el tamaño de las guías lineales pero añaden rigidez al bastidor y sinceramente no vemos beneficio alguno.

Estas modificaciones son fáciles de aplicar y se pueden reutilizar los materiales importantes: husillos y rodamientos. Tendrás que comprar sólo algunos tornillos y tuercas e imprimir en 3D dos nuevas piezas: el soporte superior del husillo y su cubierta. Caben en el tamaño de la cama de TwinTeeth así que si tienes el Cabezal de Impresión 3D probablemente puedes imprimirlos con ella (antes de desmontarla). De lo contrario podemos proporcionarte un kit con las piezas. Los nuevos kits del bastidor incluirán también estas modificaciones.

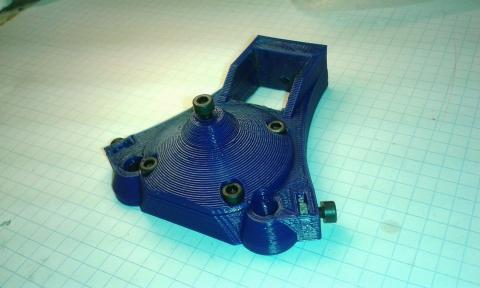

Este es el aspecto de las nuevas piezas:

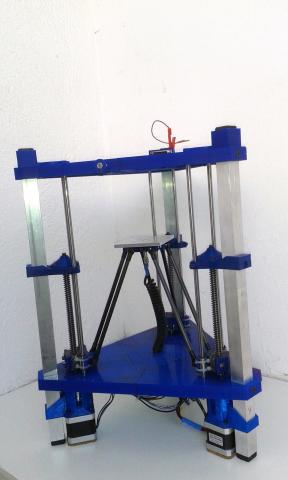

Y este una vez ensambladas:

La lista de materiales necesarios por cada eje es la siguiente:

- 1x lead-screw top support (soporte superior del husillo)

- 1x lead-screw top support cover (cubierta del soporte)

- 6 x tornillos/tuercas M3 -10mm

- 1x tornillo/tuerca M3 -12mm

- 1x tornillo/tuerca M4 - 30mm

- Un poco de cinta de Teflon

- Vaselina o grasa

Necesitarás además las siguientes herramientas.

- Llaves allen M2, M3

- Un destornillador pequeño

- Una sierra de metal

- Una lima

- Un rotulador

¿Cómo hacerlo?

Primero tienes que obtener (o imprimir en 3D) las nuevas piezas de plástico. Luego quitarles los restos de la impresión, pie de elefante, hilos, etc.

Mediante el soldador inserta las tuercas M3 en sus alojamientos e instala los tornillos M3x10mm de retén del los ejes lineales. No olvides el tornillo M3x12mm de ajuste del husillo que está en la parte superior de la cubierta.

Luego desmonta el triángulo superior. Retira los tres rodamientos de bolas F6900ZZ e instálalos en las nuevas piezas. Utiliza algo de cinta de teflón para que encajen en sus alojamientos.

Pon un poco de vaselina o grasa en la punta del tornillo de ajuste (M3x12mm). Reducirá la fricción con el husillo.

Utilizando cuatro tornillos M3x10mm, atornilla la tapa en la parte superior del soporte de husillo. Esta tapa evita que el rodamiento salga de su alojamiento.

Afloja los tornillos y retira la tuercas de epoxy de los carros. Afloja también los prisioneros del acoplador del motor y retira los tres husillos deslizándolos hacía arriba.

Usando una sierra de metal corta los husillos a 200mm de longitud y redondea los extremos con una lima.

Por cada eje:

Toma uno de los soportes superiores de husillo. Comprueba que los pernos de retención están aflojados. Desliza hacia abajo la pieza por las guías lineales y el tubo de aluminio hasta que se encuentre aprox. a 147mm de la superficie del triángulo inferior (medido desde la parte superior de este).

Con un rotulador, marca la posición del tornillo M4 en el tubo de aluminio. Desliza hacía arriba el soporte del husillo y con una broca de 3 o 3,5 mm, taladra un agujero a través del tubo. ADVERTENCIA: ten cuidado al taladrar el tubo de eje Z porque probablemente ya instalaste el cableado dentro.

Afloja los tornillos del acoplador del motor. Instala provisionalmente el husillo enroscándolo a través de la tuerca del carro y deslizándolo por el rodamiento del triángulo inferior hasta que alcance el acoplador del motor. Luego desliza el nuevo soporte superior por el tubo de aluminio y las guías hasta su posición y atorníllalo al tubo con un tornillo M4. Aprieta también los retenes de las guías lineales.

Gira el husillo a mano e insértalo en la parte superior del cojinete hasta que toque el tornillo de ajuste. Entonces usando un pequeño destornillador apalanca hacía arriba el acoplador del motor hasta que quede comprimido contra el extremo inferior del husillo. Entonces aprieta los prisioneros para mantener el acoplador del motor en esa posición. La idea es eliminar la flexibilidad del acoplador y el movimiento vertical del husillo. Más adelante podrás ajustarlo si fuese necesario, girando el tornillo de ajuste del soporte superior.

Utilizando un rotulador marca la posición de los rodamientos superior e inferior en el husillo. Luego, afloja los prisioneros del acoplador (sólo los que retienen el husillo), desmonta todo el conjunto y retira el husillo. Aplica un poco de cinta de Teflon en las marcas que hiciste con el objeto de reducir la holgura con los rodamientos.

Instala de nuevo el husillo y comprueba que ajusta bien en los rodamientos. Es muy importante que el husillo se adapte perfectamente a ellos para evitar cualquier bamboleo. Luego instala de nuevo la parte superior del soporte del husillo. Esta vez tendrás que hacer presión contra el husillo para comprimir el acoplador del motor. Instala entonces el tornillo M4 y aprieta los retenedores de los ejes lineales.

Coloca entonces la media tuerca de epoxi en el carro y aprieta los tornillos.

Comprueba con los dedos que el husillo gira suavemente. Muévelo también arriba y abajo y comprueba que no hay desplazamientos verticales. Lo ideal es que no se desplace verticalmente, pero si ves que va muy forzado o se bloquea, afloja un poco el tornillo de ajuste de la tapadera.

Finalmente comprueba que los prisioneros del acoplador están apretados así como los tornillos retenedores de los ejes lineales.

Cuando termines es recomendable nivelar de nuevo la plataforma y ajustar la posición cero de los cabezales antes de volver a utilizar TwinTeeth.

No hay ningún impacto en el software y puedes utilizar el mismo firmware y la misma versión de TwinTeethMC que usabas con los husillos largos.

Recomendamos implementar esta mejora porque ofrece precisión adicional para imprmir PCBs. Y si estás empezando a ensamblar TwinTeeth, no lo dudes y aplícala.

Si tienes alguna duda durante el ensamblaje no tengas reparos en contactar con nosotros.

Encontrarás la nueva versión de los planos y los archivos de las piezas impresas en la sección Obtenerla.